Productcategorieën

Neem contact met ons op

Fabrikant van accessoires voor stalen leuningen

-

Vervangbare hoekcode ijzeren plaat ingebedde plaat leuning beugel accessoires A-15 stalen plaat

Dit product biedt een eenvoudige bevestigingsfunctie. Het kenmerk is dat de hoekbeugel van de stoel flexibel kan... -

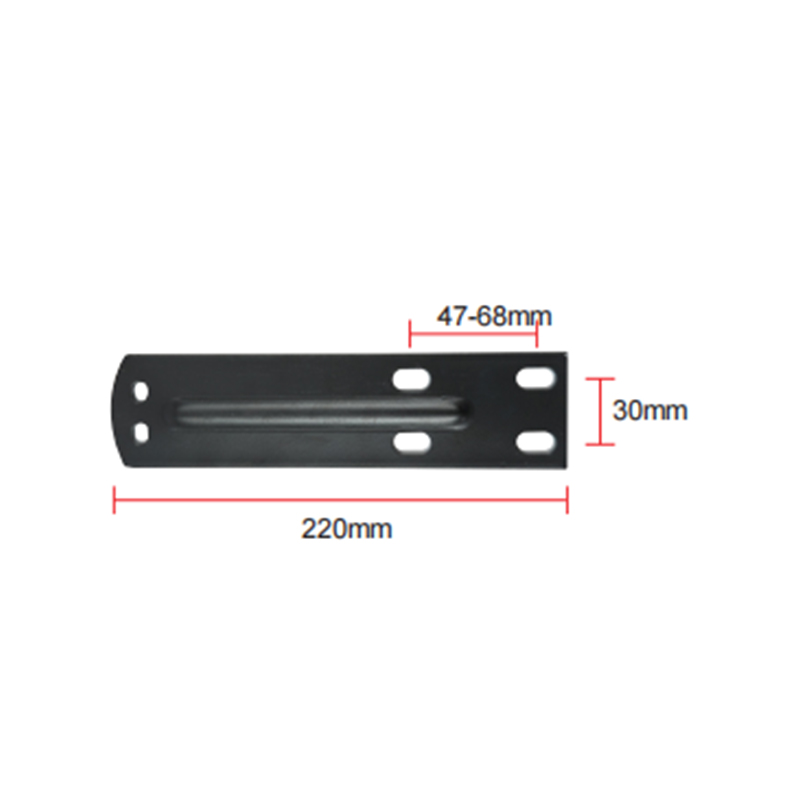

Viergat A-16 stalen plaat Leuning Basisaccessoires zijn geschikt voor multi-hoekinstallatie

Viergat A-16 is ontworpen voor verschillende stoelbeugels die vervangbare bodembeugels vereisen. De hoofdfunctie... -

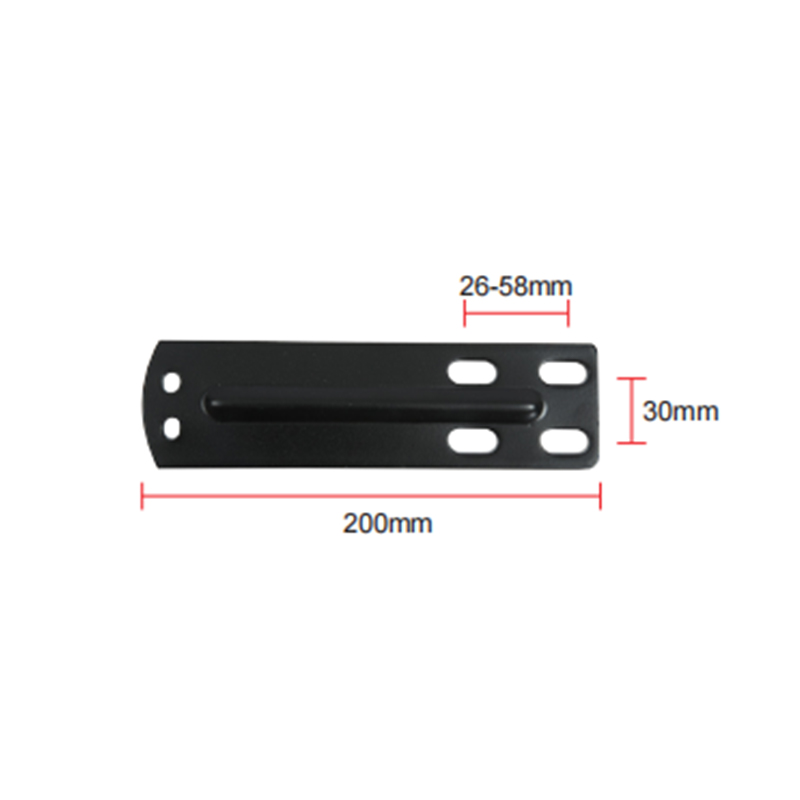

Verstelbaar gat ijzeren plaat ingebedde plaat leuning beugel accessoires A-17 stalen plaat

Dit product maakt gebruik van een speciaal accessoire gemaakt van A-17 stalen plaat. Het ontwerp van dit accesso...

over ons

nieuws

Uitbreiding van de kennis van de industrie

Welke kenmerken en ontwerpen van Hardware stalen platen HELPELIJKE LACHTRAILS BETREKKING VAN DE PERFECTE BALANCE TUSSEN STABILITEIT EN COMPORT?

Hardware stalen plaat armleuning accessoires zijn gebaseerd op sterk sterk staal en na precisieverwerking worden ze belangrijke componenten om de prestaties van bureaustoelen te waarborgen. Anji Xielong Furniture Co., Ltd., als een aangepaste hardware stalen plaat armleuning accessoires fabriek en een aangepaste fabrikant in China, regelt kwaliteit van de bron. Hoogwaardig staal geeft accessoires een sterke drukdragende capaciteit, of het nu de arm is die leunt tijdens dagelijks kantoorwerk of een grote botsing, het kan er gemakkelijk mee omgaan; De corrosieweerstand, zelfs in een vochtige of complexe kantooromgeving, is niet eenvoudig om te roesten en te beschadigen, en verlengt de levensduur. Tijdens het verwerkingsproces vertrouwt het bedrijf op professionele technologie om fijn vakmanschap te bereiken en hardware -stalen plaat -armleuningaccessoires te creëren met een soepel en uniform oppervlak, wat niet alleen krassende gebruikers vermijdt, maar ook de algehele esthetiek verbetert. Een strikt kwaliteitscontrolesysteem loopt door het hele productieproces en met een compleet servicesysteem na sales, biedt het gebruikers een stabiele en veilige gebruikservaring in alle aspecten.

Hoe doen de kenmerken van Hardware stalen plaat armleuning accessoires voldoen aan diverse gebruiksbehoeften?

Verschillende kantoorscenario's en gebruikersbehoeften hebben verschillende vereisten voor armleuningaccessoires en hardware stalen plaat armleuning accessoires zijn perfect aangepast met hun eigen kenmerken. Anji Xielong Furniture Co., Ltd., Ltd., vertrouwt op een professioneel R & D-team, voert diepgaand onderzoek uit naar verschillende gebruiksscenario's en selecteert hoogwaardig staal van verschillende specificaties om accessoires te maken volgens de behoeften. In openbare kantoorgebieden gebruiken personeel vaak en de hoge slijtvastheid en sterke druklagercapaciteit van accessoires kunnen de afhankelijkheid en wrijving van een groot aantal gebruikers weerstaan; Voor gebruikers die een gepersonaliseerde kantooromgeving nastreven, biedt het bedrijf een verscheidenheid aan aangepaste services, die de vorm, grootte, oppervlaktebehandelingsproces, enz. Kunnen aanpassen van hardware -stalen plaat armleuning accessoires, zoals het aanpassen van een unieke vorm om de stijl van de kantoorruimte te benadrukken of de grootte aan te passen aan een speciale bureaustoel. Het bedrijf besteedt aandacht aan milieubescherming in materiaalselectie om ervoor te zorgen dat het productieproces groen en vervuilingsvrij is.

Hoe kunnen accessoires met precisie-verwerkte hardware-stalen plaat armleuning de productwaarde verbeteren?

Anji Xielong Furniture Co., Ltd. maakt gebruik van precisieverwerking om hardware -stalen plaatafhankelijke accessoires een belangrijke rol te laten spelen bij het verbeteren van de productwaarde. De fijne verwerkingstechnologie maakt het oppervlak van de accessoires glad als een spiegel, die niet alleen comfortabel is om aan te raken, maar ook de corrosieweerstand verbetert, de levensduur effectief verlengt, zorgt voor een langdurige stabiele werking en biedt langdurige en betrouwbare ondersteuning voor bureaustoelen. In high-end kantoorscènes benadrukken prachtige hardware-stalen plaat armleuning accessoires het gevoel van kwaliteit, verbeteren het algehele cijfer van bureaustoelen en demonstreer het nastreven van details en kwaliteit door het bedrijf. Van inkoop van grondstoffen tot aflevering van eindproducten, het bedrijf implementeert strikt het kwaliteitscontroleproces en elke link wordt zorgvuldig getest. Het bedrijf heeft een sterke productiecapaciteit om aan de behoeften van bulkorders te voldoen en met professionele transportoplossingen zorgt ervoor dat de accessoires veilig en tijdig aan klanten worden geleverd, waardoor de uitgebreide waarde van het product verder wordt verbeterd.

Hoe u de kwaliteit van Hardware stalen plaat armleuning accessoires met aangepaste services?

Als professionele aangepaste fabrikant, Anji Xielong Furniture Co., biedt Ltd. een volledig assortiment aangepaste services rond hardware -stalen plaat armleuning accessoires en garandeert de kwaliteit strikt. Wanneer de klant een bestelling plaatst, zal het professionele team diepgaand communiceren met de klant om de gebruiksscenario's, functionele vereisten en gepersonaliseerde vereisten van de accessoires in detail te begrijpen en de expertise van het bedrijf op het gebied van hardware -stalen plaatverwerking te combineren om een exclusief ontwerpplan te ontwikkelen. Tijdens het productieproces zorgt een strikt kwaliteitscontrolesysteem ervoor dat elk proces voldoet aan hoge normen, en regelt nauwkeurig de hardheid van staal, de dimensionale nauwkeurigheid van accessoires en het oppervlaktebehandelingseffect. Het bedrijf blijft ook testen en verbeteren en optimaliseert de prestaties van accessoires door verschillende gebruiksomgevingen en stressomstandigheden te simuleren. De efficiënte productiecapaciteit van het bedrijf kan de productie flexibel aanpassen aan de vraag van de klant naar ordercapaciteit. In het transportproces worden speciale beschermende verpakkingen en betrouwbare logistieke kanalen gebruikt om te voorkomen dat accessoires tijdens het transport worden beschadigd. Nadat het product is geleverd, staat er op elk gewenst moment een compleet servicesysteem na Sales in.